-

定制生产仓储货架一站式解决仓储货架定做

全国咨询电话:028-84446696

24小时服务电话:18919565523

2016年2月,国务院印发《关于钢铁行业化解过剩产能实现脱困发展的意见》(国发〔2016〕6号),明确“十三五”期间压减钢铁产能1亿-1.5亿吨,拉开了钢铁行业压减产能的大幕。2017年,化解过剩钢铁产能的任务目标确定为1.4亿吨,同时将期限调整为3年。经过多方面努力,2016年化解钢铁过剩产能6500万吨以上。2017年《政府工作报告》明确,全年要再压减钢铁产能5000万吨左右;5月,《关于做好2017年钢铁煤炭行业化解过剩产能实现脱困发展工作的意见》(发改运行〔2017〕691号)发布,提出2017年退出粗钢产能5000万吨左右,并在6月30日前全面取缔“地条钢”。 截至2017年8月,全年压减5000万吨钢铁产能任务提前完成。截至2017年10月,全国取缔600多家“地条钢”企业,1.4亿吨产能已经出清。钢铁行业化解过剩产能工作阶段性成效显著。

随着“地条钢”的全面出清,废钢资源逐步回归正规流通市场,钢材市场供过于求的矛盾有所缓解,钢材市场价格波动上扬,多数钢铁企业扭亏为盈,钢铁行业发展基本面日益向好。但一段时间以来出现的异于以往的市场现象值得引起重视:一是部分电炉生产企业陆续复产,还有数量较多的企业对建设电炉项目也跃跃欲试,造成电炉设备厂、电极生产厂的订单异常火爆,个别月份电极翻倍涨价;二是废钢出口量同比猛增,2016年累计出口废钢仅0.1万吨,2017年上半年累计出口废钢达到29.8万吨,同比增加677倍,尽管并未改变我国是废钢净进口国的现状,但也提示要防范废钢资源流失。中国钢铁工业需要更加理性地审视政策与市场变化带来的机遇和挑战。

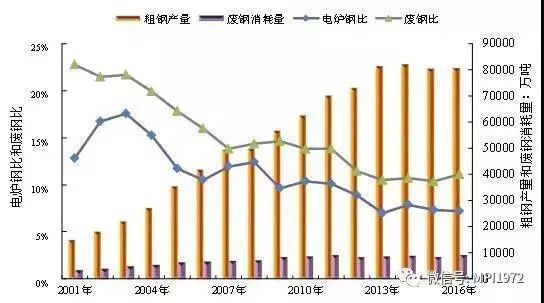

随着中国钢铁行业的迅猛发展,粗钢产量已超过20年保持全球第一,且以转炉炼钢流程为主。由于我国电力资源不足以及废钢资源的短缺,电炉钢流程①发展速度比转炉明显缓慢。2001-2016年我们国家粗钢产量与电炉钢占比情况见图1。我国电炉钢比例总体呈下降趋势,特别是2011年以来电炉钢比一直处在10%以下。2016年,我国电炉钢比仅7%左右,对比世界中等水准25%左右、美国60%以上、欧洲40%左右、韩国约30%、日本20%左右的电炉钢比例,差距显著。此外,我国炼钢废钢比与电炉钢比存在密切相关性,废钢比总体呈下降趋势并在低位徘徊,从2001年的22.7%降至2016年的11.1%。

(注:①业内一般将电炉钢流程等同于短流程,作者觉得短流程是没有炼铁及铁前工序,仅有炼钢(含化钢)-轧钢工序(包含部分独立炼钢工序)的生产流程。考虑到之前感应炉地条钢存量过大(产能过亿吨,产量估算约6000~8000万吨),短流程应该包含地条钢工艺,按此核算,2016年我国短流程钢占比已超越13%。地条钢全面出清后,电炉钢流程可以等同于短流程。我国既有电炉又有感应炉的公司数较多,之前实际生产仅是感应炉,电炉长期弃用,感应炉退出后电炉大量复产,且产量将入统,电炉钢比例将很快较大幅度超过7%,但这仅是统计数据“由暗到明”的变化,并非流程结构的快速调整。)

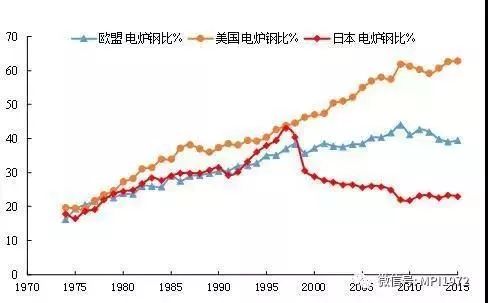

世界上典型国家(地区)钢铁行业发展规律表明,随着工业化进程推进,废钢资源逐步积聚,发展电炉炼钢短流程是必然趋势。在已完成工业化且粗钢产量曾经突破1亿吨的国家(地区),如美国、欧盟和日本,电炉炼钢短流程发展均是在粗钢产量峰值区中后期开始兴起。历年欧盟、美国及日本电炉钢比变动情况见图2。从三国(地区)电炉钢发展历史看,电炉钢比例从10%提高到20%耗用了10~15年时间,由10%提高到30%耗用了25~30年甚至更长时间,其间伴随着持续波动和调整,而30~50%是电炉钢比例上升的阻力区。

2017年3月,环境保护部等4部、委、局与北京市等6省市人民政府联合发布《京津冀及周边地区2017年大气污染防治工作方案》,要求京津冀大气污染传输通道的2+26城市“全面降低区域污染排放负荷”。主要任务包括产业体系调整、企业冬季错峰生产等,其中石家庄、唐山、邯郸、安阳等重点城市,采暖季钢铁产能限产50%。

2016年11月,国务院印发《控制污染物排放许可制实施方案》,排污许可制是我国环境保护制度的一项重要改革,是以许可证为载体的、对固定污染源的全生命周期实施“一证式管理”的制度,是具有法律意义的行政许可。2017年7月,环保部正式对外发布《排污许可证申请与核发技术规范 钢铁工业》(HJ 846-2017),标志着更规范和逐步趋严的钢铁行业排污许可制度正式上线。

相比转炉炼钢,电炉炼钢具有工序短、投资省、建设快、节能减排效果突出等优势,符合钢铁行业绿色发展的要求。未来,随着我们国家节能环保管理制度及有关标准要求进一步完善,且环境税和碳税若能如期开征,排污权交易和碳交易体系的建立,转炉长流程炼钢面临越来越严峻的挑战,电炉炼钢迎来发展机遇期,将促进钢铁行业进行流程结构动态调整。

近期,中国钢材市场行情报价整体高位,废钢资源短期区域性过剩,电炉设备厂家订单激增,电极价格翻倍暴涨,这些现象与“地条钢”的全面出清关系紧密。业内对电炉钢的政策和市场预期向好,根本原因体现在两方面:一方面,未来我国废钢资源迅速增加和粗钢总量波动或缓慢下降出现叠加是大概率事件,废钢资源产出将迎来爆发期,预计在“十四五”末废钢产出量将达到2亿吨以上,为电炉钢发展提供坚实的原料保障;另一方面,随国家首轮输配电价改革试点的全面完成,结合直供电和大用户直购电、高耗能行业差别电价和阶梯电价等政策逐步推广实施,合法合规的电炉炼钢企业将会享受到更多的电价优惠政策,电炉钢成本竞争力将得到提升。

此外,中国钢铁工业铁矿石对外依存度一直处在高位,2016年铁矿石进口量10.2亿吨,对外依存度达到创纪录的87.3%,发展电炉钢对于改善中国钢铁行业矿石原料的供应格局,提升产业安全具有现实意义。

截至2016年底,我国符合规范条件钢铁企业电炉产能约1亿吨,其中60吨及以上电炉产能占比78.7%,说明电炉装备大型化已经取得明显进步。近年来我国已掌握各种电炉炉型,如Consteel、Fuchs、双炉壳电炉,超高功率电炉、直流电炉、高阻抗或变阻抗交流电炉等,废钢预热、连续加料、热兑铁水、强化用氧、优化供电制度和短网结构、偏心底出钢、机械化加料、快速测温取样分析、烟气余热回收等技术日趋成熟,再加上炉外精炼技术、高效连铸技术的迅速发展,为提高电炉钢比例奠定技术基础,有利于推动我们国家炼钢流程结构步入新的动态调整期。

我国钢铁工业发展已经度过了规模扩张期,随着粗钢产量向峰值区中后期发展,电炉钢比例将开始慢慢地回升。预计将经历三个大的阶段:一是探底回升的起步阶段,该阶段我国电炉钢比例将发展到15~20%;二是迅速增加阶段,该阶段我国电炉钢将由20%提升到30%左右;三是缓慢趋于平衡的阶段,电炉钢不断适应届时的市场、资源、环境、技术、电力等条件,逐渐达到新的平衡。

根据2016年10月工业与信息化部印发的《钢铁工业调整升级规划(2016-2020年)》要求,在优化钢铁产业布局方面,沿海地区要转变将区域内钢厂一味转移到沿海建设的思路,不再布局新的沿海基地,立足现有沿海基地实施组团发展、提质增效;内陆地区要以区域市场容量和资源能源支撑为双底限,坚决退出缺乏竞争力的企业,立足现有有突出贡献的公司实施整合脱困发展。在遵循钢铁产业总体布局原则的基础上,电炉钢布局将向靠近钢材料消费市场、废钢资源和电力资源丰富、人力成本相对低廉的地区倾斜。此外,全废钢电炉炼钢流程节能减排优势突出,或将成为城市钢厂减量发展转变发展方式与经济转型的重要选项。

未来,无论高炉-转炉长流程钢厂或是全废钢-电炉短流程钢厂,发展模式将表现为多样化、专业化。以建设单一全废钢电炉钢厂为例,产品品种类型可考虑普碳钢、合金钢、不锈钢,产品规格可考虑建筑长材、中板、薄板、无缝钢管、棒材、锻材等,要在充分论证商品市场、生产所带来的成本等因素后,进一步确定合理的生产规模;电炉钢厂也将呈现高效化、紧凑化、洁净化、连续化发展的新趋势,同时推动质量品牌、节能环保等方面的新一轮关键共性技术进步。此外,生产普碳钢长材的全废钢电炉厂,存在较多限制类装备,因产能指标受限,减量技改后将会存在较多 “4个1”的流程结构,即1座电炉-1座LF精炼炉-1台连铸机-1套热连轧,此类“一厂一线”的工艺布局在生产组织、工序衔接、匹配调度等方面要求很高,必须强化生产管理上的水准,并积极引入智能制造系统,实现动态有序、协同连续运行,确保安全高效稳定生产。

从国家层面看,国家供给侧结构性改革的大趋势没有变,化解产能过剩矛盾的决心没有变。从行业层面看,中国钢铁行业发展的时代主题正在由“增量、扩能”向“减量、调整”转变,钢铁行业的减量发展必将经历一个较长时期、流程调整、优胜劣汰、创新发展的过程。从市场层面看,“地条钢”企业出清,导致部分废钢资源由原来的隐形消费逐步转向公开市场,部分电炉钢产能由暗到明。综上,电炉设备厂家订单火爆等短期现象并不能说明电炉钢竞争力已实现突破式发展,仍然需一段时期的发展过程。

因此,建议钢铁企业或相关投资方冷静认清行业发展形势,在不新增产能的前提下进行结构调整升级。即使获得合法合规的产能指标,也不能一哄而上全都建设电炉钢厂,应根据项目所在区域的基础条件和环境容量,针对性开展专项研究,合理选择工艺流程,避免造成无效投资,扰乱行业发展和市场运行。

建议各级政府鼓励地区间进行产能指标交易,在不新增产能的前提下,引导将京津冀等环保压力大、产能严重超过标准区域产能置换到更加靠近市场、物流更具优势或者废钢资源丰富、电力相对充裕的地区。在制定去产能、产能置换、财政、税收、信贷等政策时,统筹考虑市场需求、交通运输、环境容量和资源能源支撑条件,区别对待高炉-转炉长流程和全废钢-电炉短流程,适当向全废钢-电炉炼钢项目倾斜,并加大对上游废钢铁加工配送行业的扶持力度,同时严禁“地条钢”企业违规新增电炉产能。鼓励高炉-转炉长流程和全废钢-电炉短流程向高效化、清洁化、绿色化、智能化方向调整,推动钢铁产能布局和流程结构逐步优化和再平衡。

建议政府部门、行业机构、钢铁企业等各方一起努力,围绕低能耗冶炼技术,节能高效轧制技术,全流程质量检验、预报和诊断技术、钢铁流程智能控制技术、高端装备用钢等升级需求、标准化体系完善等方面,整合要素资源,发挥企业的创新主体作用,实施产学研用相结合的创新模式,通过市场化运作机制和多元化合作模式,完善钢铁产业高质量发展技术支撑体系。同时,进一步健全人才资源保障制度,制定并落实技术创新人才成长和晋升机制;完善并理顺技术创新投入机制,鼓励企业将技术创新投入纳入年度预算,为钢铁行业健康可持续发展储备技术力量。